Firmy, które chcą być liderami w swojej branży stawiają na rozwiązania, które pozwolą na przyspieszenie wprowadzenia produktu na rynek. Zwiększona złożoność projektów wymusza, aby poszczególne działy współpracowały ze sobą na każdym etapie projektu. Wymagana jest ciągła walidacja założeń projektowych i dostosowywania ich do specyficznych potrzeb klientów. Wiąże się to z ograniczeniem do minimum ilości rzeczywistych prototypów oraz wykonanych testów, aby wprowadzić na rynek produkty możliwie szybko i w atrakcyjnej cenie.

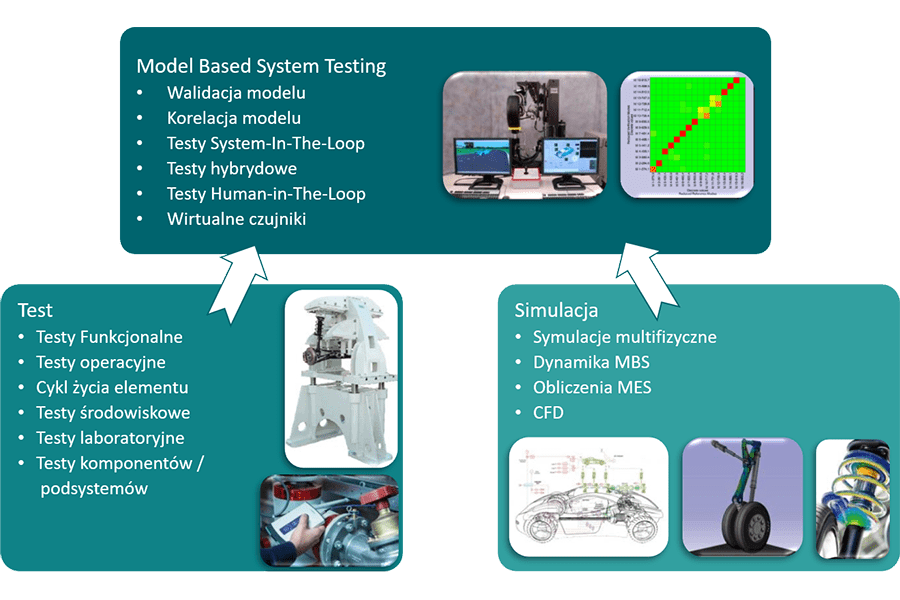

W odpowiedzi na zapotrzebowanie rynku, Simcenter rozszerza swoje portfolio o możliwości testowania systemu na podstawie modelu , czyli Model Based System Testing (MBST), który integruje rozwiązania testowe i symulacyjne. Uzupełniające się wzajemnie programy tworzą środowisko, które jest niezbędne do tworzenia rozwiązań przemysłowych ma miarę INDUSTRY 4.0. Ta koncepcja przemysłu zmienia spojrzenie na funkcjonowanie współczesnych organizacji i przedsiębiorstw zakładając, że procesy produkcji mają się odbywać z minimalnym udziałem człowieka, poprzez automatyzację i robotyzację procesów produkcyjnych oraz usieciowieniu gospodarki.

SYMULACJA: Simcenter Amesim

Inżynieria systemów oparta na modelach (MBSE – Model Based Systems Engineering) jest metodologią inżynierii, która skupia się na tworzeniu i wykorzystywaniu modeli domen, jako podstawowego środka wymiany informacji. W zastosowaniach praktycznych często mamy do czynienia z bardzo złożonymi mechanizmami, przez co opisując rzeczywiste zachowania, stosujemy wiele uproszczeń.

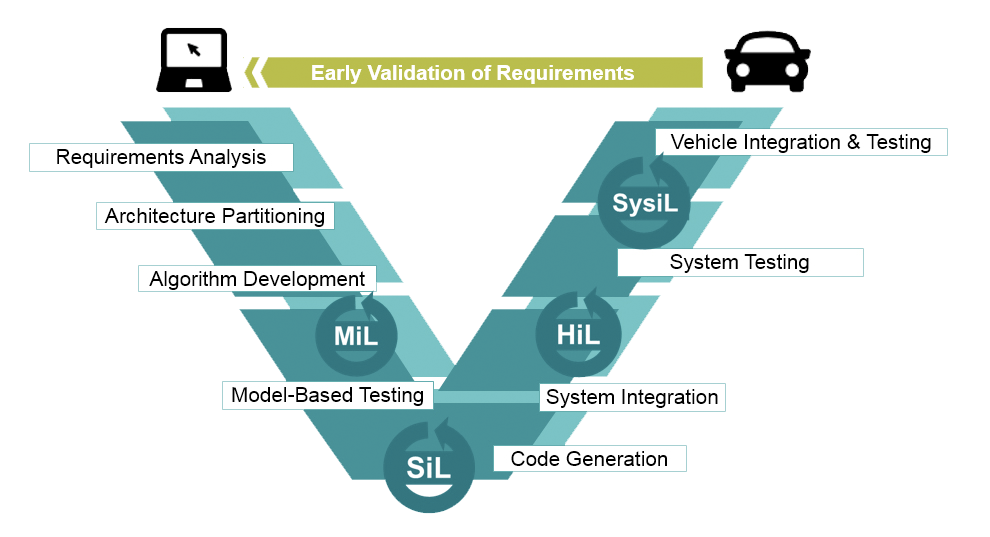

Rozwiązania symulacyjne oparte na modelu (MBSE) oferują niespotykane dotąd metody opisu rzeczywistych mechanizmów działania. Stosując projektowanie oparte na systemach łączących modele tworzone na wielu domenach 1D/3D i symulacjach multifizycznych otrzymujemy „cyfrowe bliźniaki” z nieosiągalną dotychczas dokładnością. Dlatego w celu osiągnięcia największej precyzji symulacji, niezawodności oraz skrócenia czasu wykorzystuje się te rozwiązania już na bardzo wczesnym etapie projektowania. Należą do nich systemy pracujące w pętli, oparte na modelu (Model in the Loop), a także dające możliwości testowania oprogramowania w sprzężeniu (Software in the Loop). Bardzo obiecujące możliwości zapewnia wymiana danych typu Hardware in the Loop wprowadzająca symulację z wykorzystaniem docelowych podzespołów w czasie rzeczywistym.

TESTY: Simcenter Testlab Neo

Wdrożenie innowacyjnych projektów, wymaga szeroko zakrojonych działań. Drogą prowadzącą do uzyskania najlepszych rezultatów jest kombinacja symulacji i testów na rzeczywistych obiektach, które na ich bazie powstały. Wizualizacja, interpretacja, porównywanie, analiza, raportowanie i udostępnianie danych to punkty, które wyróżniają Simcenter Testlab Neo pośród innych rozwiązań dostępnych na rynku.

Simcenter Testlab Neo został zaprojektowany w odpowiedzi na zmieniające się potrzeby testowania, lata doświadczeń inżynierskich zostały zintegrowane w nowym środowisku. Jest to oprogramowanie nowej generacji, które rozszerza możliwości działania dzięki kompleksowym testom durability, inżynierii jakości dźwięku (sound quality engineering) oraz inżynierii opartej na testach. To kompletny system oferujący wszystko, co potrzebne aby wesprzeć metody symulacyjne.

Simcenter Testlab Neo to większa wydajność oraz wiarygodne dane, które pozwalają na potwierdzenie wyników uzyskanych w trakcie symulacji. Po przetestowaniu stworzonego na bazie symulacji prototypu możemy przeprowadzić jego testy, a Simcenter Testlab Neo dostarczy nam danych do jego modyfikacji i poprawy. To dedykowane rozwiązanie do zarządzania danymi, zostało zaprojektowane specjalnie w celu umożliwienia szybkiego dostępu do danych z testów fizycznych i danych uzyskanych w trakcie symulacji. Intuicyjne i interaktywne wykresy przyspieszają interpretację wyników, pozwala to na weryfikację i korelację danych z wielu źródeł, tym samym przyspiesza analizę. To co otrzymujemy to oszczędność czasu i zmniejszenia błędów poprzez automatyzację powtarzalnych zadań, dodatkowo przetwarzane dane przekształcane są w zwięzłe i aktywne raporty, bez ryzyka utraty istotnych informacji.

MBST (Model Based System Testing): połączenie testu (Simcenter Testlab NEO) i prototypownia (Simcenter Amesim)

Testowanie systemu na podstawie MBST obejmuje wirtualną symulację w ramach testów fizycznych w celu weryfikacji systemu na dowolnym etapie projektowania. Celem MBST jest przedstawienie współzależności między testem a symulacją, pozwala określić w jaki sposób test może przynieść korzyści z symulacji lub odwrotnie. Umożliwia także inżynierom radzenie sobie z rosnącą liczbą wariantów przy jednoczesnym zachowaniu jak największej wydajności procesu opracowywania produktu.

Co otrzymujemy dzięki wykorzystaniu MBST:

- Spójną analizę: spójność wyników uzyskanych podczas symulacji i testów fizycznych. Testowanie systemu w na podstawie modelu pozwala na stosowanie tych samych metod analitycznych, użycie tych samych bibliotek i parametrów. Rozwiązanie zapewnia dostęp do danych z symulacji uzyskanych już we wczesnych fazach i umożliwia ich porównanie z danymi zmierzonymi. Tym samym metody analizy i przetwarzania pozwalają na uzyskanie jednoznacznych zbiorów danych.

- Korelacja: dane symulacji i testu podlegają automatycznemu organizowaniu w celu natychmiastowej korelacji, dzięki temu unikamy formatowania plików, importu danych, synchronizacji i konwersji jednostek. Ułatwienie polega na tym, że można uruchomić zaprojektowany układ z Simcenter Amesim w Simcenter Testlab Neo. Wówczas możliwe jest zestawienie i wyświetlenie odpowiedzi kompletnych systemów w oprogramowaniu pomiarowym.

- Wirtualne kanały: Simcenter Amesim wspiera interfejs FMI (Functional Mockup Interface), może być połączony z dowolną analizą w Simcenter Testlab Process Designer. Dane testowe używamy jako danych wejściowych modelu FMI do symulacji warunków operacyjnych. Dane wyjściowe modelu, dzięki FMI stają się dostępne jako dodatkowe kanały wirtualne. Pozwala to na uzyskane danych w sytuacjach, gdy bezpośrednie pomiary nie są możliwe.

Zastosowanie MBST pozwala na szybkie wprowadzanie na rynek wysokowydajnych i niezawodnych produktów, które są zoptymalizowane między innymi pod kątem:

- zużycia energii (przy zachowaniu najlepszych parametrów pracy konstrukcji)

- inteligentnego sterowania zaworami i innymi komponentami systemów hydraulicznych

- redukcji niepożądanych drgań i stabilizacji warunków pracy w całym zamierzonym zakresie

Rozwój oprogramowania i urządzeń testowych przyczynia się do kolejnego skoku technologicznego. Obecne systemy pozwalają na bardzo precyzyjne sprawdzanie prototypów i korelacje automatyczne ze środowiskiem modelu. Wykorzystanie możliwości jakie daje nam MBST pozwala na wyeliminowanie większości błędów prototypowych, jednocześnie zapewniając optymalne opracowywanie rozwiązań, w celu szybszego wprowadzenia produktu na rynek, redukując koszty.